0086 15335008985

Schlüsselkomponenten in der industriellen Automatisierung: Pneumatischer Zahnstangenantrieb

Effizienter Mechanismus zur Umwandlung von Druckluftenergie

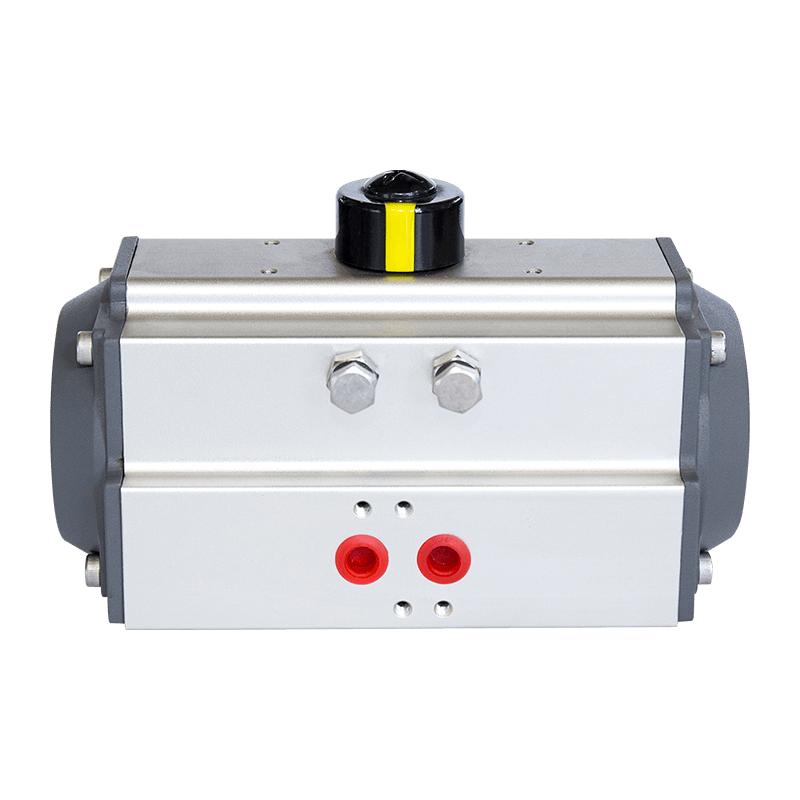

Als Schlüsselgerät für die Flüssigkeitssteuerung im Bereich der industriellen Automatisierung besteht die Kernfunktion des pneumatischen Zahnstangenantriebs darin, die Druckenergie der Druckluft präzise in mechanische Energie umzuwandeln und so verschiedene Ventile anzutreiben, um Schalt- oder Einstellvorgänge abzuschließen. Dieser Energieumwandlungsprozess basiert auf der präzisen Eingriffsstruktur von Zahnrädern und Zahnstangen. Wenn Druckluft in den Zylinder eintritt, drückt sie den Kolben, um eine lineare Bewegung zu erzeugen, die wiederum die mit ihm verbundene Zahnstange in Bewegung versetzt. Die lineare Verschiebung der Zahnstange wird durch die Eingriffsbeziehung in die Drehbewegung des Zahnrads umgewandelt und schließlich das Öffnen und Schließen des Ventils realisiert.

Anpassungsfähigkeit an den industriellen Bereich unter Sicherheitsorientierung

Die breite Anwendung von Pneumatikantrieb mit Zahnstange und Ritzel Dies ist vor allem auf seine inhärenten Sicherheits- und Explosionsschutzeigenschaften zurückzuführen, die es in Industrieszenarien mit strengen Anforderungen an die Produktionssicherheit zu einer unersetzlichen Stellung machen. Im thermischen System eines Kraftwerks steht die explosionssichere Leistung des Stellantriebs aufgrund der Umgebung mit hoher Temperatur und hohem Druck sowie des möglichen Vorhandenseins brennbarer Medien in direktem Zusammenhang mit der Sicherheit des Systembetriebs. Seine pneumatische Antriebsmethode ohne elektrische Funken vermeidet wirksam potenzielle Risiken; In der Chemie- und Ölraffinerieindustrie erfordert das Vorhandensein verschiedener korrosiver Medien sowie brennbarer und explosiver Gase, dass die Steuerungsausrüstung über stabile Entstörungsfähigkeiten verfügt. Der pneumatische Zahnstangenantrieb eliminiert durch die Konstruktion eines nicht elektrischen Antriebs die Sicherheitsrisiken, die durch elektrische Ausfälle verursacht werden.

Kompakte Struktur und multifunktionale Anpassung

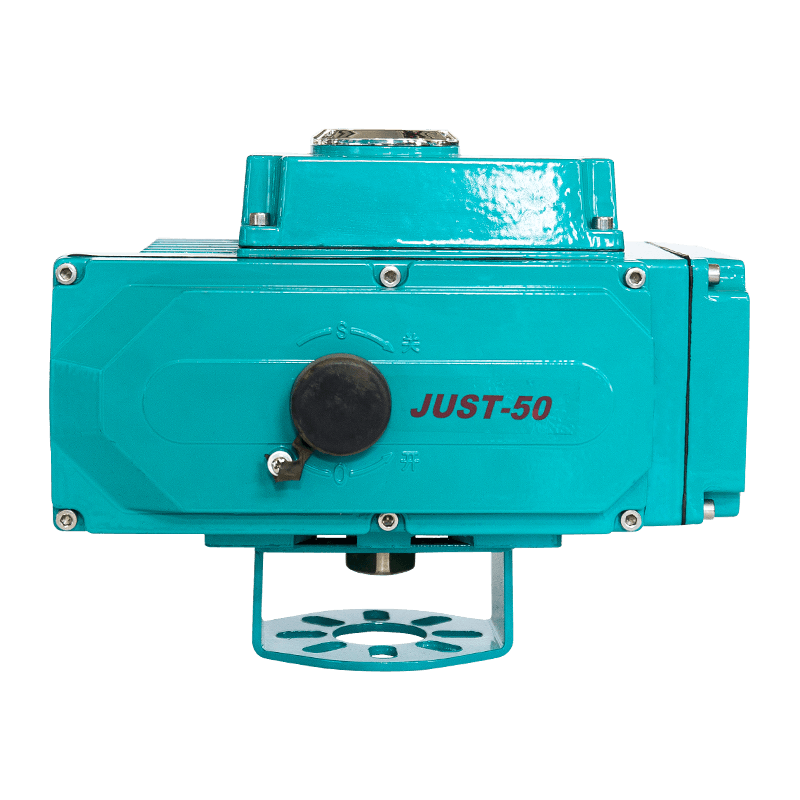

Der pneumatische Zahnstangenantrieb zeichnet sich durch eine besonders kompakte Bauweise aus, wodurch er sich flexibel an eine Vielzahl von Ventiltypen wie Absperrklappen, Kükenhähne und Kugelhähne anpassen lässt und sich besonders für Industrieumgebungen mit begrenztem Einbauraum eignet. Sein struktureller Entwurf berücksichtigt vollständig die vielfältigen Anforderungen industrieller Steuerungen und hat im Allgemeinen zwei Kernfunktionen: doppelt wirkend und Federrückstellung. Im doppeltwirkenden Modus wird der Schaltvorgang des Aktuators durch Druckluft angetrieben und er kann in jeder Position einen präzisen Halt erreichen, um den Anforderungen komplexer Einstellszenarien gerecht zu werden; Die Federrückstellfunktion nutzt die elastische Kraft der vorkomprimierten Feder, um das Ventil automatisch in die voreingestellte sichere Position zurückzubringen, wenn die Luftquelle unterbrochen wird, und bietet so einen zuverlässigen Fehlerschutzmechanismus für das System. Was die Leistung betrifft, so sind bei Zahnstangenantrieben mit einem Hub von 100 Grad Begrenzungsblöcke an beiden Enden des Hubs angebracht, um die Positionsgenauigkeit des Ventils im vollständig geöffneten oder vollständig geschlossenen Zustand durch mechanische Begrenzung sicherzustellen und so Geräteschäden durch übermäßige Bewegung zu vermeiden. Der Aktuator ist mit einer ISO-Standard-Montageplattform ausgestattet, die über ein Sterngetriebe angetrieben wird. Diese Plattform bietet eine einheitliche Montageschnittstelle für Ventilzubehör, ist mit verschiedenen Standardventilzubehörteilen kompatibel und verbessert die Skalierbarkeit der Ausrüstung; Die Integration von Zusatzgerätehalterungen erleichtert die Installation von Zusatzgeräten wie Positionssensoren und Endschaltern und verbessert so die Integration des Aktuators in das Automatisierungssteuerungssystem.

Korrosionsbeständige Lösungen für verschiedene Arbeitsbedingungen

Die Materialauswahl pneumatischer Zahnstangenantriebe bestimmt direkt deren Anpassungsfähigkeit an unterschiedliche Arbeitsumgebungen. Als drucktragende Kernkomponente besteht der Zylinder normalerweise aus zwei Hauptmaterialien: Aluminiumlegierung oder Edelstahl. Das Aluminiumlegierungsmaterial mit seinen leichten Eigenschaften reduziert effektiv das Gesamtgewicht des Aktuators und erleichtert so die Installation und Wartung. Durch Oberflächenanodisierung und andere Behandlungsprozesse kann die Beständigkeit gegen atmosphärische Korrosion erheblich verbessert werden und eignet sich für trockene Industrieumgebungen ohne stark korrosive Medien. Edelstahl ist für seine hervorragende Säure- und Laugenbeständigkeit bekannt. In Bereichen, in denen korrosive Gase oder Flüssigkeiten vorkommen, wie etwa in der Chemie- und Schiffstechnik, kann die strukturelle Stabilität über einen langen Zeitraum aufrechterhalten und Dichtungsversagen oder Funktionsblockaden aufgrund von Materialkorrosion vermieden werden. Neben den Zylindermaterialien bestehen auch Getriebeteile wie Zahnräder und Zahnstangen größtenteils aus hochfestem legiertem Stahl und sind präzisionsbearbeitet und oberflächengehärtet, um eine ausreichende Verschleißfestigkeit und Ermüdungsfestigkeit bei langfristiger Eingriffsbewegung zu gewährleisten. Dichtungen werden je nach den Eigenschaften des Arbeitsmediums aus Materialien wie Nitrilkautschuk und Fluorkautschuk hergestellt, wobei sowohl die Dichtleistung als auch die Lebensdauer berücksichtigt werden, sodass der Aktuator unter komplexen Arbeitsbedingungen wie hohen und niedrigen Temperaturen und Feuchtigkeit einen zuverlässigen Betrieb aufrechterhalten kann. Dank dieser Strategie der vielfältigen Materialkombination sind pneumatische Zahnstangenantriebe problemlos in der Lage, verschiedene Anforderungen von herkömmlichen Industrieumgebungen bis hin zu extrem korrosiven Bedingungen zu bewältigen.