0086 15335008985

Wie einfach lässt sich ein elektrischer Schwenkantrieb in mein bestehendes Steuerungssystem integrieren?

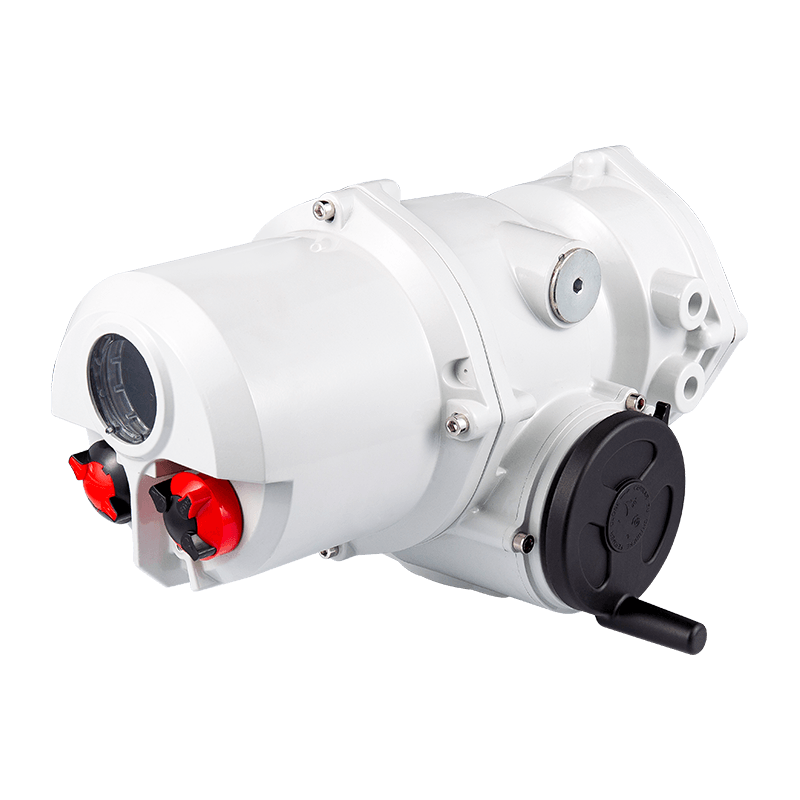

Für Werksleiter, Ingenieure und Systemintegratoren wird die Entscheidung, ein Automatisierungssystem zu aktualisieren oder zu erweitern, nie leichtfertig getroffen. Ein Hauptanliegen ist die Kompatibilität: Funktionieren neue Komponenten nahtlos mit der bereits vorhandenen Infrastruktur? Wenn die Anwendung die Automatisierung von Kugel-, Küken- oder Absperrklappen erfordert, ist die Elektrischer Antrieb mit Vierteldrehung ist oft die ideale Lösung. Es stellt sich jedoch eine häufige und kritische Frage: Wie einfach kann a Elektrischer Antrieb mit Vierteldrehung in mein bestehendes Steuerungssystem integrieren? Die beruhigende Antwort lautet, dass bei der Entwicklung moderner Geräte die Integration das Kernprinzip ist.

Die Kernkomponenten der Integration verstehen

Bevor wir uns mit spezifischen Protokollen und Verkabelungen befassen, ist es wichtig zu verstehen, was Integration wirklich bedeutet. Im Mittelpunkt steht die Integration von a Elektrischer Antrieb mit Vierteldrehung bedeutet die Einrichtung eines zuverlässigen und eindeutigen Kommunikations- und Steuerungskanals zwischen dem Aktuator und dem System, das ihn steuert. Dies umfasst typischerweise drei Kernkomponenten: die Steuerungssystem selbst (z. B. eine SPS, ein DCS oder sogar ein einfaches Relaispanel), das Aktuator , und die Schnittstelle das verbindet sie. Diese Schnittstelle kann so einfach sein wie ein Satz diskreter Drähte für Öffnungs-/Schließbefehle oder so komplex wie ein vernetzter digitaler Bus, der riesige Datenmengen überträgt. Die Leichtigkeit der Integration ist direkt proportional dazu, wie gut die Fähigkeiten des Aktuators mit der Sprache und den Fähigkeiten des Steuerungssystems übereinstimmen. Glücklicherweise verstehen die Hersteller, dass keine zwei Steuerungsumgebungen identisch sind, weshalb ein Standard eingeführt wurde Elektrischer Antrieb mit Vierteldrehung wird in der Regel mit einer breiten Palette optionaler Schnittstellen und Kommunikationsmodule angeboten, um nahezu jedem Szenario gerecht zu werden.

Die Rolle von Kommunikationsprotokollen bei der nahtlosen Integration

Kommunikationsprotokolle sind die Sprache, die Ihr Steuerungssystem verwendet, um mit Feldgeräten zu kommunizieren. Das von Ihnen gewählte Protokoll wird unterstützt Elektrischer Antrieb mit Vierteldrehung ist wohl der wichtigste Faktor für die Leichtigkeit der Integration. Die Protokolllandschaft kann in einige Schlüsselkategorien unterteilt werden, von denen jede ihre eigenen Vorteile und Überlegungen hat.

Grundlegende diskrete und analoge Signale

Die einfachste und universellste Form der Integration erfolgt über diskrete (Ein/Aus) und analoge (proportionale) Ein-/Ausgangssignale. Dies ist oft der einfachste Einstiegspunkt für die Integration eines Elektrischer Antrieb mit Vierteldrehung in ein Altsystem oder ein einfaches SPS-Setup.

Die meisten Stellantriebe akzeptieren einen einfachen Trockenkontakt oder einen Spannungsimpuls (z. B. 24 V DC oder 120 V AC), um den Öffnungs- und Schließvorgang zu steuern. Ebenso liefern sie diskrete Rückmeldungssignale, häufig über elektromechanische Relais, die in das Steuermodul des Aktuators integriert sind, um Status anzuzeigen Ventil offen , Ventil geschlossen , Drehmomentfehler , oder Motorüberhitzung . Die analoge Integration kann den Empfang eines 4-20-mA-Signals zur Proportionalsteuerung (z. B. Modulation einer Drosselklappe zur Durchflussregelung) oder die Übertragung eines 4-20-mA-Signals umfassen, das die Position des Ventils darstellt.

Diese Methode ist leicht zu verstehen, Fehler zu beheben und zu verdrahten. Es sind keine besonderen Programmierkenntnisse erforderlich, die über die grundlegende Kontaktplanlogik in der SPS hinausgehen. Die Einschränkung liegt jedoch in der Menge der ausgetauschten Daten; Sie kennen die Position und den Grundzustand, aber tiefere Diagnoseinformationen bleiben im Antrieb gespeichert.

Industrielle Feldbusse und Netzwerke

Für moderne, datenreiche Umgebungen sind digitale Feldbusprotokolle der Standard für die Integration. Hier zeigt sich die wahre „Einfachheit“ der Integration gut ausgestatteter Systeme. A Elektrischer Antrieb mit Vierteldrehung ausgestattet mit einem Feldbusmodul, kommuniziert über ein einziges Twisted-Pair-Kabel, was die Verkabelungskosten und die Komplexität drastisch reduziert und gleichzeitig einen umfassenden Informationsaustausch ermöglicht.

Zu den gängigen Protokollen gehören: Profibus DP , Modbus RTU , Und DeviceNet . Mit diesen Protokollen kann das Steuersystem nicht nur das Ventil öffnen oder schließen, sondern auch Drehmomentwerte, Innentemperatur, Anzahl der Betriebszyklen und vieles mehr in Echtzeit überwachen. Diese Fülle an Daten erleichtert die vorausschauende Wartung und reduziert Ausfallzeiten. Die Integration auf dieser Ebene erfordert normalerweise das Laden einer Gerätebeschreibungsdatei (GSD für Profibus, EDS für DeviceNet) in die Engineering-Software des Steuerungssystems. Diese Datei sagt der SPS genau, wie sie mit dem Aktor kommunizieren soll, wodurch die Konfiguration weitgehend menügesteuert erfolgt.

Ethernet-basierte Protokolle

Der aktuelle Höhepunkt der Integrationsfreundlichkeit und -fähigkeit liegt in Ethernet-basierten Protokollen. Dazu gehören Profibus PA , Modbus TCP/IP , EtherNet/IP , Und Foundation Fieldbus H1 . Diese Protokolle bieten Hochgeschwindigkeitskommunikation und die Möglichkeit zur Integration Elektrischer Antrieb mit Vierteldrehung direkt in die umfassendere IT-Netzwerkinfrastruktur des Werks einbinden.

Der Hauptvorteil ist die nahtlose Integration mit Überwachungssystemen wie SCADA und MES. Auf die Daten des Aktuators können Wartungsplaner, Betriebshistoriker und Anlagenverwaltungssysteme zugreifen, ohne dass komplexe Gateways erforderlich sind. Konfiguration und Diagnose können häufig remote von einem Engineering-Arbeitsplatz aus durchgeführt werden. Für eine Anlage, die bereits über ein Ethernet-basiertes Steuerungs-Backbone verfügt, ist das Hinzufügen eines kompatiblen Aktuators so einfach wie das Anschließen eines anderen Netzwerkgeräts und das Zuweisen einer IP-Adresse.

| Protokolltyp | Beispielprotokolle | Entscheidender Vorteil | Ideal für |

|---|---|---|---|

| Diskret/Analog | Trockenkontakt, 4–20 mA | Einfachheit, Universalität | Einfache Systeme , Legacy-Upgrades, grundlegende Kontrolle |

| Industrieller Feldbus | Profibus DP , Modbus RTU , DeviceNet | Reduzierte Verkabelung, umfangreiche Daten | Anlagenweite Automatisierung , datengesteuerte Wartung |

| Ethernet-basiert | Modbus TCP/IP , EtherNet/IP , Profibus PA | Hohe Geschwindigkeit, IT-Integration | Moderne Greenfield-Standorte , IIoT Initiativen, komplexe Systeme |

Elektrische Kompatibilität und Leistungsanforderungen

Bei der reibungslosen Integration geht es nicht nur um Daten; es geht um Elektronen. Die Gewährleistung der elektrischen Kompatibilität ist ein grundlegender, aber manchmal übersehener Aspekt des Prozesses. Wenn die Stromversorgung nicht passt, kann ein Integrationsprojekt gestoppt werden, bevor es überhaupt begonnen hat.

Der erste Schritt besteht darin, die verfügbare Stromquelle am Installationsort zu überprüfen. Ist es Wechselstrom oder Gleichstrom? Was ist die Spannung und Frequenz (z. B. 120 V AC 60 Hz, 240 V AC 50 Hz, 24 V DC)? A Elektrischer Antrieb mit Vierteldrehung ist in einer breiten Palette von Standard-Stromeingangsoptionen erhältlich. Die Auswahl des richtigen Modells ist von größter Bedeutung. Der Versuch, einen 24-V-Gleichstromantrieb mit einer 120-V-Wechselstromversorgung zu versorgen, führt zu einem sofortigen und katastrophalen Ausfall.

Darüber hinaus muss der Einschaltstrom des Aktuatormotors berücksichtigt werden. Beim ersten Einschalten kann ein Elektromotor einen um ein Vielfaches höheren Strom aufnehmen als sein Dauerbetriebsstrom. Die Stromversorgung und die Verkabelung des Steuerungssystems müssen für die Bewältigung dieser kurzen Überspannung ausgelegt sein. Das Übersehen des Einschaltstroms kann zu Fehlauslösungen von Leistungsschaltern oder Spannungsabfällen führen, die sich auf andere Geräte im selben Stromkreis auswirken. Viele Aktuatoren verfügen über Sanftanlaufschaltungen, um dieses Problem zu mildern und ihre Integration in elektrisch sensible Umgebungen zu erleichtern.

Schließlich muss das elektrische Rauschen in industriellen Umgebungen bewältigt werden. Die ordnungsgemäße Abschirmung der Signalkabel, die Trennung von Strom- und Steuerkabeln und die Verwendung einer speziellen Erdung für den Aktuator sind wichtige Best Practices, die sicherstellen, dass die elektrische Integration sauber und frei von Störungen ist, die zu fehlerhaftem Betrieb oder Kommunikationsfehlern führen könnten.

Konfiguration und Einrichtung: Software und Tools

Sobald die physischen und Protokollverbindungen hergestellt sind, ist der nächste Integrationsschritt die Konfiguration. Modern Elektrischer Antrieb mit Vierteldrehung Die Einheiten sind hochgradig konfigurierbar und der Prozess wurde im Hinblick auf eine einfache Bedienung optimiert.

Viele Aktuatoren verfügen über integrierte Drucktastensteuerungen und eine lokale Mensch-Maschine-Schnittstelle (HMI) für die Grundeinrichtung. Dadurch kann ein Techniker das Ventil manuell öffnen und schließen, Drehmomentgrenzen festlegen, diskrete Rückmelderelais konfigurieren und Adressen für Netzwerkprotokolle vor Ort ohne Computer zuweisen. Dies ist für die Erstinbetriebnahme und Fehlerbehebung äußerst nützlich.

Für eine erweiterte Konfiguration und vor allem für die Diagnose bieten die meisten Hersteller spezielle PC-Softwaretools an. Diese Anwendungen stellen häufig über einen USB- oder Bluetooth-Adapter eine Verbindung zum Aktuator her und bieten eine grafische Benutzeroberfläche für umfassende Parametereinstellungen. Der Integrationsaufwand ist hier hoch, da diese Tools ein schnelles Hoch- und Herunterladen von Konfigurationsdateien ermöglichen. Dies bedeutet, dass ein Ingenieur einen Aktuator perfekt an seinem Arbeitsplatz konfigurieren, die Einstellungen in einer Datei speichern und diese identische Konfiguration dann schnell auf Dutzende anderer Aktuatoren im System anwenden kann, was Konsistenz gewährleistet und enorm viel Zeit spart.

Darüber hinaus bietet diese Software einen Einblick in den Zustand des Stellantriebs und zeigt Echtzeitparameter, historische Fehlerprotokolle und Ereigniszähler an. Diese Diagnosefunktion ist ein wichtiger Teil der Integrationsgeschichte, da sie die Betriebsdaten des Stellantriebs direkt mit Wartungsmanagementsystemen verbindet und so einen proaktiven Ansatz für die Wartung ermöglicht.

Überlegungen zur physikalischen und mechanischen Integration

Die einfache Integration ist nicht nur eine Frage der Elektrik oder Software. Die physische und mechanische Schnittstelle zwischen dem Stellantrieb und dem Ventil, das er betätigt, ist ein entscheidender erster Schritt. A Elektrischer Antrieb mit Vierteldrehung ist gemäß internationalen Standards für die direkte Montage an einem Ventil konzipiert, was diesen Prozess enorm vereinfacht.

Die gebräuchlichsten Montagenormen sind ISO 5211 und DIN 3337. Diese Normen definieren die Geometrie der Montageschnittstelle am Ventil – die Flanschabmessungen, die Anzahl der Schrauben, den Lochkreis sowie die Größe und Form der Antriebswelle. Wenn sowohl das Ventil als auch der Antrieb nach diesen Standards hergestellt werden, ist die physische Integration eine einfache Angelegenheit der Ausrichtung der Teile und ihrer Verschraubung. Diese Austauschbarkeit ist ein großer Vorteil, da sie eine einfache Nachrüstung manueller Ventile oder den Austausch vorhandener Stellantriebe verschiedener Hersteller ermöglicht, ohne das Ventil oder die Rohrleitungen zu ändern.

Über die Montageschnittstelle hinaus ist die mechanische Auswahl des richtigen Ausgangsdrehmoments und der richtigen Schubkraft des Aktuators von entscheidender Bedeutung. Ein unterdimensionierter Antrieb kann das Ventil nicht betätigen, insbesondere bei hohem Differenzdruck oder wenn das Ventil klemmt. Ein überdimensionierter Stellantrieb kann verschwenderisch und teurer sein und durch übermäßige Krafteinwirkung möglicherweise das Ventilinnere beschädigen. Die Verwendung der vom Hersteller bereitgestellten Dimensionierungssoftware oder die Konsultation technischer Spezifikationen stellt die Auswahl sicher Elektrischer Antrieb mit Vierteldrehung ist mechanisch auf das Ventil abgestimmt und garantiert so einen zuverlässigen Betrieb und ein wirklich integriertes mechanisches System.

Der Wert von Diagnose und Feedback für die Systemgesundheit

Der ultimative Ausdruck einfacher Integration ist der daraus abgeleitete Wert. Eine tief integrierte Elektrischer Antrieb mit Vierteldrehung bietet weit mehr als nur eine einfache Öffnungs-/Schließfunktion. Es wird zum Wächter Ihres Prozesses und liefert unschätzbar wertvolle Daten, die den allgemeinen Systemzustand und die Zuverlässigkeit verbessern.

Über einfache Positionsschalter hinaus liefern fortschrittliche Stellantriebe eine kontinuierliche Rückmeldung über die tatsächliche Position des Ventils (z. B. 0–100 % geöffnet) und nicht nur über Endlagenanzeigen. Noch wichtiger ist, dass sie das vom Motor während seiner gesamten Fahrt ausgeübte Drehmoment überwachen und melden. Diese Drehmomentsignatur ist ein leistungsstarkes Diagnosetool. Ein steigender Drehmomenttrend kann darauf hindeuten, dass ein Ventil aufgrund von Verschleiß, Schmutzansammlungen oder einer Verschlechterung der Dichtung immer schwieriger zu bedienen ist. Durch die Überwachung dieses Trends im Laufe der Zeit kann das Steuerungssystem das Wartungspersonal darauf aufmerksam machen, das Ventil während einer geplanten Abschaltung zu warten und so einen ungeplanten Notfallausfall vermeiden.

Diese Fähigkeit zur vorausschauenden Wartung verändert die Elektrischer Antrieb mit Vierteldrehung von einer einfachen Automatisierungskomponente zu einem wichtigen Asset-Management-Tool. Diese Daten können problemlos in die meisten modernen Steuerungs- und Asset-Management-Systeme integriert werden und bieten einen klaren Return on Investment, indem sie die Wartungskosten senken, Produktverluste verhindern und die Anlagenverfügbarkeit maximieren.