0086 15335008985

Wie erreicht der Filterregler des pneumatischen Stellantriebs durch die Filterelementstruktur einen effizienten Schutz?

Das Filterelement der Filterregler verabschiedet ein "abgestufter Filtration" -Dessign, und die Filterschichten verschiedener Materialien und Porengrößen arbeiten zusammen, um die Schadstoffe Schritt für Schritt abzufangen. Seine typische Struktur kann in die folgenden drei Schichten unterteilt werden:

Vorfilterschicht (grober Filter)

In der äußersten Schicht des Filterelements befindet es ein großes Fasernetz oder ein Metallnetz, um hauptsächlich feste Partikel mit einem Durchmesser von mehr als 10 μm (wie Rost und Staub) abzufangen. Diese Schicht kann die Last nachfolgender Filterelemente effektiv reduzieren und ihre Lebensdauer verlängern.

Filterschicht mit mittlerer Effizienz (Feinfilter)

Die Porengröße wird aus synthetischen Faser oder Glasfasern hergestellt und wird auf weniger als 5 μm reduziert, was feine Partikel und etwas Ölnebel weiter abfasst. Diese Schicht verbessert die Erfassungsfähigkeit von Schadstoffen auf Mikronebene durch den elektrostatischen Adsorptionseffekt der Faser.

Hocheffiziente Filterschicht (Öl- und Wasserentfernung)

Die Kernschicht verwendet ultrafeine Fasern oder spezielle Beschichtungsmaterialien mit einer Porengröße von weniger als 1 & mgr; m, die die verbleibenden winzigen Partikel und trennen Ölnebel- und Wassertröpfchen durch hydrophile/oleophobe Beschichtungen abfangen kann. Einige High-End-Filterelemente verfügen über integrierte Aktivkohleschichten, die gasförmige Schadstoffe (wie Öldampf) adsorbieren können.

Strukturelle Vorteile:

Abgeholtes Abfangen: Vermeiden Sie vorzeitige Verstopfung einer einzelnen Filterschicht und verbessern Sie die Gesamtfiltrationseffizienz.

Gradientenporengröße: Das Design der Porengröße von großes zu klein sorgt dafür, dass Schadstoffe Schritt für Schritt erfasst werden, um die Sekundärverschmutzung zu verringern.

Modulares Design: Das Filterelement kann unabhängig ersetzt werden, um die Wartungskosten zu senken.

Die Auswahl der Filterelementmaterialien muss Faktoren wie Schadstofftyp, Temperatur, Luftfeuchtigkeit und chemische Kompatibilität berücksichtigen. Gemeinsame Materialien und ihre Eigenschaften sind wie folgt:

Synthetische Faser (Polyester, Polypropylen)

Geeignet für herkömmliche Arbeitsbedingungen, niedrige Kosten und hohe Filtrationseffizienz, aber eine schlechte Toleranz gegenüber hoher Temperatur sowie starke Säure- und Alkali -Umgebung.

Glasfaser

Hochtemperaturbeständig (bis zu 260 ° C), geeignet für Dampfrohrleitungen oder Hochtemperatur-Druckluftsysteme, aber zerbrechlich und teuer.

Metallnetz (Edelstahl, Kupfer)

Wird für die Vorfiltrationsschicht, eine starke Korrosionsbeständigkeit verwendet, geeignet für chemische, Lebensmittel und andere Szenen mit strengen Materialanforderungen.

Aktivierte Kohlenstoffbeschichtung

Bei Ölnebel und gasförmigen Schadstoffen ist die Adsorptionseffizienz hoch, muss jedoch regelmäßig ersetzt werden, um Sättigungsversagen zu vermeiden.

Bewerbungsfall:

In einer Lebensmittelverarbeitungsanlage muss die Druckluft direkt an das Produkt kontaktieren. Der Filterdruckregler verwendet eine Kombination aus Carbonbeschichtung von Polypropylenfilter-Elementen, um sicherzustellen, dass die Luftquelle ölfrei und geruchlos ist, entsprechend den HACCP-Zertifizierungsstandards.

Die Filtrationseffizienz ist der Kernindikator für die Messung der Leistung des Filterelements, der normalerweise als "Abfangensrate" oder "Verschmutzungshaltekapazität" "" ausgedrückt wird. Zu den technischen Implementierungspfaden gehören:

Abfangen -Mechanismus

Trägheitskollision: Große Partikel werden aufgrund von Trägheitswirkung auf die Filterelementfaser erfasst.

Abfangeneffekt: Wenn feine Partikel die Faser mit dem Luftstrom umgehen, werden sie aufgrund des verkürzten Pfades abgefangen.

Diffusionseffekt: Partikel in Mikrometergröße kollidieren zufällig mit der Faser unter Brownaner Bewegung und werden adsorbiert.

Verschmutzungskapazität

Die Umweltverschmutzungskapazität des Filterelements hängt von der Oberfläche und Porosität ab. Mehrschichtfilterelemente verbessern die Kapazität der Verschmutzung erheblich, indem sie die Faserdichte und -oberfläche erhöhen. Beispielsweise kann ein bestimmter Typ von Filterelementen Schadstoffe abfangen, die dem 10 -fachen seines eigenen Gewichts bei Nennfluss entsprechen.

Druckverlust

Nach dem Abschnitt des Filterelements steigt der Luftströmungswiderstand an, was zu einem erhöhten Druckverlust führt. Hochwertige Filterelemente steuern den Druckverlust im Bereich von 0,01 bis 0,05 mPa durch Optimierung der Porenverteilung und Faseranordnung, um den niedrigsten Systemenergieverbrauch zu gewährleisten.

Testüberprüfung:

Labortests von Drittanbietern zeigen, dass Filterregulatoren unter Verwendung von Filterelementen mit mehreren Schichten die Filtrationsgenauigkeit der Klasse 2 (feste Partikel ≤ 1 & mgr; m, Ölnebel ≤ 0,1 mg/m³, Wassertröpfchen ≤-40 ℃ Taupunkt) nach ISO 8573-1 Standard erreichen können.

Die Wartung der Filterelemente wirkt sich direkt auf die Leistung und die Kosten der Filterregulatoren aus. Zu den wissenschaftlichen Managementstrategien gehören:

Abhängig von den Arbeitsbedingungen und Umgebungsbedingungen beträgt die Lebensdauer des Filterelements normalerweise 2000-8000 Stunden. Es muss eine Ersatzzyklus -Tabelle festgelegt werden, um den Abfall des Luftquellendrucks aufgrund der Blockierung des Filterelements zu vermeiden.

Einige High-End-Modelle sind mit einem Differenzdruckschalter ausgestattet. Wenn die Druckdifferenz vor und nach dem Filterelement den festgelegten Wert (z. B. 0,05 mPa) überschreitet, wird ein Alarm ausgelöst, um den Austausch des Filterelements zu fordern.

Für das Abfangen von Wasserabfall wird ein automatisches Abflussventil am Boden des Filterelements eingestellt, um regelmäßig kondensiertes Wasser zu entladen, um die Ansammlung von Wasserabfällen und das Filterelementfehler zu verhindern.

Für wiederverwendbare Filterelemente (z. B. Metallnetz) können Ultraschallreinigung oder Hochtemperaturtrocknung zur Regeneration verwendet werden, um die Wartungskosten zu senken.

Durch die Auswahl von langlebigen Filterelementen (z. B. 8.000 Lebensstunden) und intelligente Überwachungssysteme senkte eine chemische Anlage die jährlichen Wartungskosten um 40%.

Verschiedene Branchen haben erheblich unterschiedliche Anforderungen an die Qualität der Gasquelle, und Filterregulatoren müssen speziell ausgelegt werden:

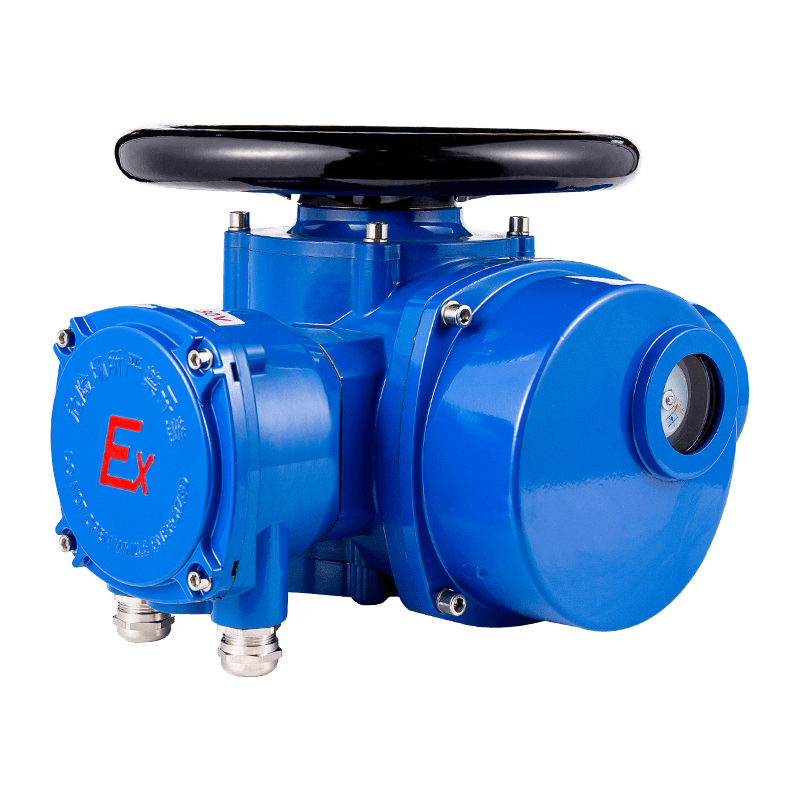

Explosionssichere Zertifizierung und korrosionsbeständige Materialien sind erforderlich, und das Filterelement verwendet eine Kombination aus Glasfaser aus Edelstahl, um die Zuverlässigkeit unter hohen Temperatur- und Hochdruckumgebungen zu gewährleisten.

Es muss den FDA-Standards entsprechen, und das Filterelementmaterial ist ein Polypropylen mit Lebensmitteln, das ungiftig und geruchslos ist, um eine sekundäre Verschmutzung zu vermeiden.

Die Sauberkeitsanforderungen sind extrem hoch, und das Filterelement muss die Filtrationsgenauigkeit der Klasse 1 erreichen und für die Echtzeitüberwachung mit einem Online-Partikelzähler ausgestattet sein.

Verwenden Sie Standardfilterelemente unter Berücksichtigung von Kosten und Leistung, um die meisten konventionellen Arbeitsbedingungen zu erfüllen.